Sur son process « pâtes de fruits » déjà très sécurisé de son site de Chambéry, Cémoi Confiseur a voulu améliorer la maîtrise sanitaire en ajoutant des équipements susceptibles d’écarter les éventuels corps étrangers au plus près de l’apport en amidon. Yann Quiviger, ingénieur chez Apia Technologie en charge du projet, présente les solutions apportées.

Pouvez-vous présenter votre client Cémoi Confiseur ?

Yann Quiviger : Cémoi est un acteur majeur et historique dans le domaine de la confiserie. Son activité principale est la chocolaterie, avec notamment son fameux ourson guimauve. Le siège du groupe Cémoi se trouve à Perpignan (66). Le groupe dispose de sept usines en France, d’une usine en Côte d’Ivoire et de trois entrepôts. Il réalise un chiffre d’affaires de 690 millions d’euros et commercialise 150 000 tonnes de produits finis par an. L’établissement de Chambéry, en région Rhône-Alpes, se nomme Cémoi Confiseur et produit principalement des pâtes de fruits et des chocolats à la liqueur.

Pouvez-vous rappeler quels étaient les besoins de Cémoi Confiseur ?

Y.Q. : Nous suivons ce client depuis une quinzaine d’années et nous l’avons accompagné sur différents process. L’un d’eux est très particulier puisqu’il correspond à l’automatisation du transfert et du recyclage de l’amidon vers la ligne mogul, permettant ainsi d’améliorer la productivité. Cela se fait en réduisant les ports de charge et la surconsommation de matière première nécessaire. La ligne amidon est équipée d’une station de vidange de big bag et d’un réseau de transfert par vis flexibles qui alimentent la ligne mogul. Un système de recyclage en circuit fermé réinjecte, après traitement, l’amidon utilisé lors d’une production précédente. Malgré les précautions prises lors du recyclage, le risque de corps étrangers n’est pas nul. C’est ce que l’entreprise a souhaité maîtriser. La ligne a initialement été installée en 2013 et a connu plusieurs modifications, en 2015, 2017 et 2018, notamment afin de s’adapter à des évolutions d’ateliers et de gestion des flux. Dans le cadre du dernier projet, Cémoi Confiseur souhaitait améliorer encore la sécurité alimentaire et introduire dans son process un amidon recyclé exempt de corps étrangers. Le client a profité du réaménagement de l’atelier pour intégrer un filtre magnétique et un tamis vibrant au plus près du produit.

Quelle solution technique avez-vous proposée ?

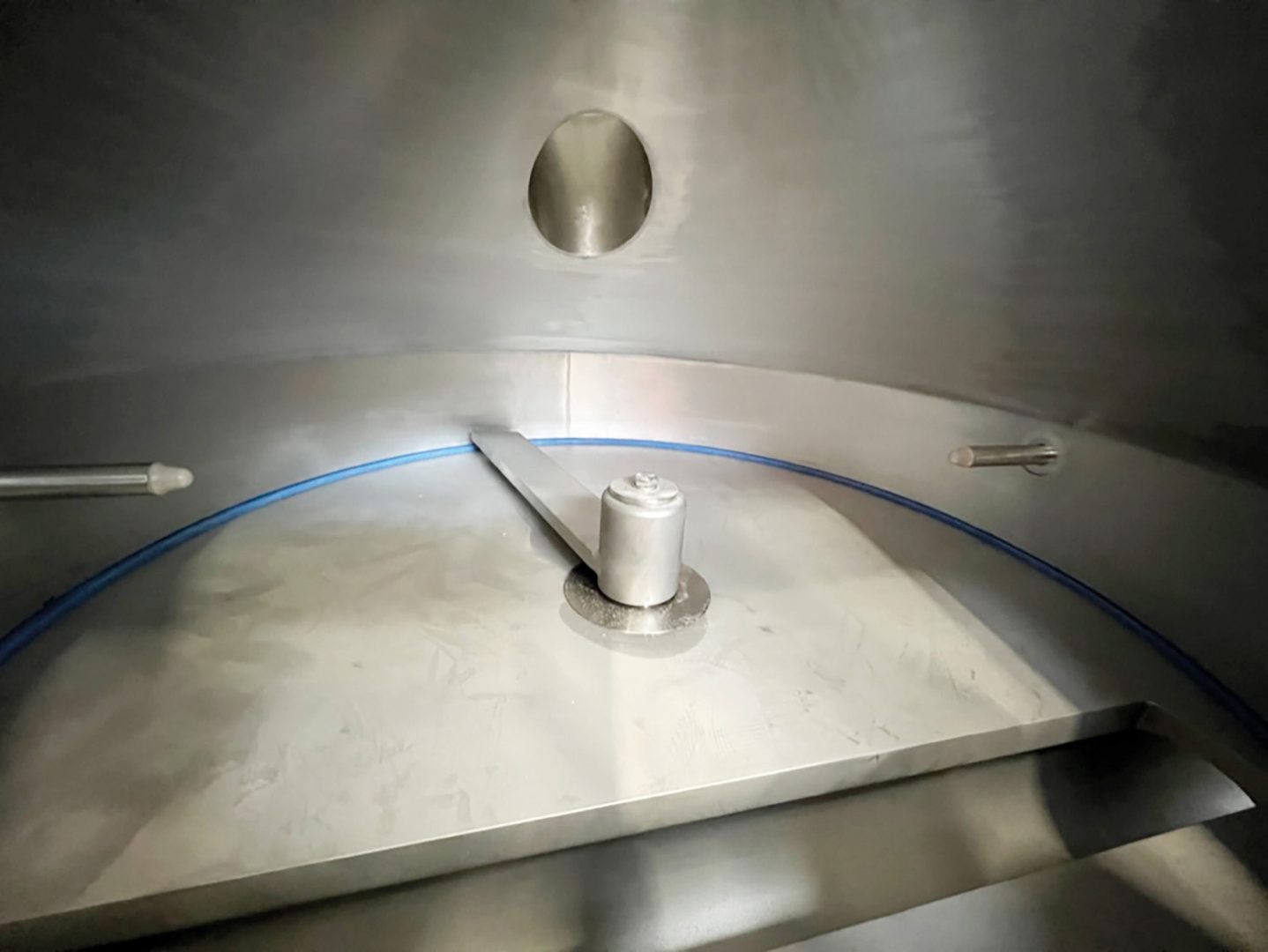

Y.Q. : Cémoi Confiseur souhaitait modifier sa ligne pour y intégrer un tamiseur vibrant de sécurité, qui a été fourni. Apia Technologie a modifié le transfert existant pour permettre l’intégration en ligne de cet équipement de sécurité produit sans impacter la productivité. Dans le cas de ce projet, le transfert par vis flexible présente plusieurs avantages. Il offre d’abord une simplicité d’installation : l’ajout de ce tamiseur et la modification des transferts ont été réalisés en moins d’une semaine, de l’installation à la mise en service, ce qui a permis d’intégrer simplement ces travaux à l’occasion d’un arrêt de ligne. En amont, une vis flexible alimente de manière régulée le tamiseur vibrant, ce qui permet d’éviter une surcharge de la toile de tamis. Un filtre magnétique est intercalé entre la vis et le tamiseur pour capter les corps étrangers métalliques. En sortie du tamiseur, l’amidon transite par une cuve tampon avec fond plat et dévoûteur : cela permet de réguler efficacement le débit de transfert de l’installation vers le process aval. Le système était parfaitement compatible avec les équipements en place et nous avons assuré une mise en conformité ATEX 20 intérieur/ 22 extérieur sur nos équipements.

Pourquoi la vis flexible s’est-elle naturellement imposée comme la meilleure solution ?

Y.Q. : La vis flexible est un équipement de transfert mécanique qui utilise la force centrifuge pour convoyer le produit du point A au point B. La spire de transfert est animée d’un mouvement hélicoïdal à l’aide d’un moteur. Ce mouvement va se répercuter au produit, qui va suivre ce mouvement et avancer tout simplement en suivant la trajectoire que le tube de transfert lui donne. Il s’agit d’une solution simple, éprouvée et économique aussi bien en coût de fonctionnement électrique qu’en coût de maintenance. Cette vis flexible ne possède pas d’âme en son centre, ce qui permet des implantations en courbe.

Comment avez-vous pu faire la différence ?

Y.Q. : Tout d’abord, nous avons pu nous démarquer grâce à la connaissance du site. Nous accompagnons Cémoi Confiseur depuis quinze ans maintenant, et nous avons vu évoluer le site au fur et à mesure des différentes normes, des différentes exigences clients. Nous travaillons en partenariat avec les équipes techniques sur site et échangeons régulièrement avec la maintenance, la production, le service qualité, etc. Cela nous permet un accompagnement efficace sur le long terme. Le choix s’est également tourné vers Apia Technologie car l’équipement à mettre en place doit être mis en conformité ATEX. En ce sens, les travaux que nous avons menés au sein du Groupe Transitube avec l’Ineris nous ont permis d’obtenir une attestation CE de type qui rend nos équipements conformes vis-à-vis de la réglementation ATEX. L’intégration d’un tamiseur de sécurité dans un process existant nécessite une étude préalable afin de dimensionner correctement les transferts, de manière à éviter de surcharger la toile notamment, mais aussi d’asservir le fonctionnement de l’ensemble du transfert à la demande des machines avales. Nous ajoutons de la sécurité et de la qualité sans pour autant dégrader la productivité.

Souhaitez-vous apporter d’autres précisions ?

V.Q. : L’installation a été réalisée fin 2023. Le client est pleinement satisfait de cette installation qui lui a permis de franchir un nouveau cap dans la maîtrise de son risque corps étrangers. En dix ans, cette installation aura connu plusieurs variantes pour s’adapter à de nouvelles contraintes de production : cela est vraiment représentatif de l’accompagnement sur mesure que nous proposons à nos clients pour faire évoluer nos équipements et les maintenir à un niveau de fonctionnement en adéquation avec les besoins du marché actuel.