La société Eurotech, basée en Dordogne et fabricant de matériel de pesage, ensachage, palettisation et banderolage, a développé un nouvel ensacheur automatique de big bags à partir de bobines. Un procédé innovant déjà éprouvé qui pourrait trouver sa place dans votre process. Entretien avec Aurélien Genestout, directeur des opérations chez Eurotech, et Vincent Obin, directeur du développement chez Eurotech et Janodet.

Pouvez-vous rappeler les activités d’Eurotech ?

Aurélien Genestout et Vincent Obin : Eurotech est une entité appartenant au groupe MachiNext, au même titre que la société Janodet. Elle propose historiquement des solutions d’ensachage pour sacs papier, plastique ou polypropylène de 1 à 50 kg. Elle offre différentes techniques de fermeture des sacs comme la soudure, la couture, le pliage-collage ou encore la bande de fermeture. Elle est également capable de fournir des fardeleuses avec films thermo-rétractables ou étirables, des solutions de palettisation et de banderolage. Nous sommes capables de fournir une ligne complète, sans faire appel à la sous-traitance. Enfin, Eurotech développe et conçoit des solutions de mise en big bag de produits pour des capacités allant de 300 kg à 1 t. Nous proposons des solutions semi-automatiques, mais nous avons aussi la spécificité de proposer une ligne de remplissage 100 % automatique.

Remplir des big bags en automatique à partir de bobines : pourquoi est-ce selon vous une solution d’avenir ?

A.G. et V. O. : Nous avons constaté sur le marché une baisse des volumes de sacs au profit d’une augmentation des volumes de big bags, notamment dans le domaine des semences. Jusque-là, le remplissage des big bags était réalisé par des opérations semi-automatiques, ce qui monopolisait les opérateurs et imposait des cadences assez faibles. Une ligne automatique permet de libérer l’opérateur, qui peut ainsi se consacrer à d’autres tâches : un avantage important face aux difficultés de recrutement de main-d’œuvre pour ces postes. Parallèlement, selon la configuration de la ligne, il est possible d’atteindre des cadences très intéressantes. Avec des lignes entièrement automatiques, nous pouvons proposer des cadences de 60 big bags à l’heure jusqu’à 140 big bags à l’heure suivant le diamètre du big bag et le produit à ensacher.

Pouvez-vous décrire le processus de fonctionnement, étape par étape ?

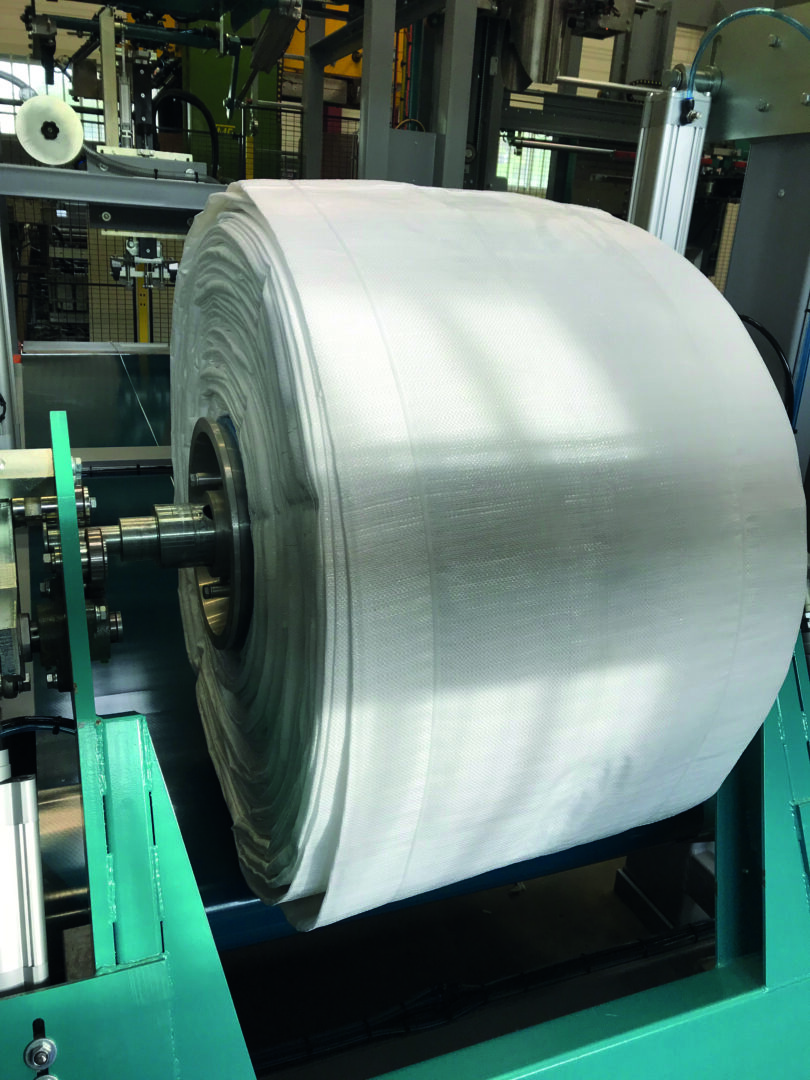

A.G. et V. O. : Après chargement d’une bobine de big bags par l’opérateur, le mandrin du rouleau sera automatiquement récupéré à l’aide de pinces. Une fois le rouleau en place, les big bags, reliés entre eux par des liens, seront déroulés les uns à la suite des autres sur le tapis. Les big bags seront ensuite pris unitairement par la machine : deux pinces sont insérées dans la sache du big bag pour le saisir et le positionner. Après une rotation de 90 degrés, le big bag est présenté sous un tube de préformation, qui permettra d’abord de gonfler le big bag pour le mettre en forme grâce à un système de double paroi. Des joues de maintien sont positionnées de chaque côté du big bag et la dose de produit pesée en amont dans une trémie est libérée dans le big bag. Après remplissage, une aspiration permet de chasser l’air résiduel du big bag, puis deux doigts de conformation viennent tendre la sache du big bag avant que celui-ci soit envoyé vers un module de soudure. Il est possible de positionner un big bag sur une palette, ou de gerber deux big bags de petites contenances l’un sur l’autre, sur une même palette.

Quelles options pourraient être intégrées ?

A.G. et V. O. : Selon les besoins, plusieurs options peuvent venir compléter l’installation. D’abord, concernant les bobines, nous proposons des versions dans lesquelles nous pouvons avoir un rouleau en travail, et un autre en attente. Parallèlement, il est possible de joindre des cannes d’inertage. Le produit peut en effet être inerté grâce à l’injection d’un gaz neutre, ce qui est particulièrement intéressant pour optimiser la conservation des produits voués à l’export. Ensuite, en fin de ligne, nous pouvons orienter les big bags vers des convoyeurs avec chargeuses ou vers un caisson vibrant. Nous restons toujours à l’écoute du client pour concevoir une solution sur mesure. Nous pouvons aussi imaginer ajouter une dépose d’étiquette ou une solution jet d’encre, notamment grâce au savoir-faire de notre société sœur Segepar, spécialisée dans l’étiquetage.

Avec quels fournisseurs de consommables travaillez-vous ?

A.G. et V. O. : Tout dépendra de la volonté du client. Pour l’installation que nous avons réalisé dans une station de semences d’Excelience, nous avons collaboré avec la société Thrace PolyBulk, dont le siège est situé en Norvège. Il s’agit de l’un des principaux acteurs du marché à enrouler les big bags sur les bobines, une opération particulièrement délicate et primordiale pour le bon fonctionnement du process. Nous avons travaillé en étroite collaboration avec leurs équipes pour valider les essais. Pour d’autres projets, les clients peuvent préférer travailler avec d’autres fournisseurs : nous validons alors le process avec des échantillons en amont.

Pourquoi l’appui de l’entité sœur Janodet était-il important ?

A.G. et V. O. : Janodet, qui appartient au groupe MachiNext, propose des solutions de métrologie légale : ils bénéficient de certificats émis par le Laboratoire National de métrologie et d’Essais (LNE) sur l’ensemble de leur gamme. Intégrer leur solution « PESAGE » sur l’ensacheur automatique de big bag permet d’outrepasser un triage pondéral sur les lignes et de valider l’installation au contrôle primitif pour « Transactions commerciales ». Nous sommes l’un des rares fournisseurs de solution de pesage-ensachage de sacs et big bags agréés IPFA. Notre solution intègre un module Arpège IDE 250, codéveloppé avec Janodet pour obtenir les bonnes précisions de dosage, à des cadences élevées. Les appareils pondéraux Janodet affichent une classe d’exactitude 0,2, soit la meilleure du marché.

Comment la solution est-elle implantée sur le marché français ?

A.G. et V. O. : Nous avons intégré notre solution il y a quelques années sur deux lignes de la station de semences d’Excelience, à Avesnes-Lès-Bapaume, dans les Hauts-de-France. Plus récemment, nous avons mis en place le procédé sur deux lignes dans une usine située près de La Rochelle (17). Le produit à traiter étant plus complexe, l’application plus exigeante et les machines très sollicitées, nous avons dû ajuster notre solution, notamment pour répondre aux contraintes de maintenance. Après des adaptations et validation de nos essais, nous avons pu atteindre des cadences allant jusqu’à 140 big bags par heure. Il existe de nombreuses activités dans lesquelles l’augmentation des cadences permettrait un retour sur investissement intéressant, et nous sommes actuellement approchés par de grands comptes dans les milieux des engrais et fertilisants, l’alimentation animale-premix, la chimie fine, etc.