Sucre

Le groupe coopératif sucrier français Tereos a récemment modernisé la ligne de conditionnement de son usine située à Artenay (45). Pour le transfert du sucre, il a notamment remplacé un convoyeur à bande au profit d'un système pneumatique davantage adapté aux contraintes du process. Pour optimiser le transfert, Tereos a, entre autres, dû améliorer l'homogénéité du produit.

En 1953, Tereos installait l'usine d'Artenay, au nord d'Orléans, pour la transformation de la betterave sucrière avec une capacité de 2 204 tonnes par jour. Aujourd'hui, elle traite plus de 12 600 tonnes et emploie près de 190 collaborateurs permanents. L'usine se charge également de sécher et de granuler les résidus de betteraves sucrières pour l'alimentation animale et, grâce à une distillerie installée sur site, elle produit de l'alcool pour les industries cosmétiques, alimentaires et chimiques. Ce n'est qu'à partir de 1968 qu'elle a adressé le marché de la consommation, lorsqu'elle a intégré une ligne de conditionnement du sucre dans son process. En 2001, ses activités ont aussi été étendues avec la construction d'un nouvel entrepôt de stockage dédié au sucre conditionné.

DES CONDITIONNEMENTS DE SUCRE MULTIPLES

L'usine produit aujourd'hui une large gamme de sucres conditionnés. Elle conditionne notamment du sucre roux de canne et du sucre blanc en granulés, en paquets de 3 à 10 g ou en sacs de 5 kg. Elle conditionne aussi des mélanges de sucre blanc ou brun et de stévia en cartons de 250 g. En parallèle, elle peut proposer du sucre blanc biologique et du sucre de canne blanc ou roux en cartons de 500 g. Aussi, elle conditionne des cartons de sucre en poudre de 1 kg. Tereos a récemment modernisé son processus de transfert de sucre extra-fin pour produire des cartons de 1 kg et des cubes de sucre de canne blanc et roux.

L'AVANTAGE DES SYSTÈMES PNEUMATIQUES

Dans le process de conditionnement, le sucre devait être acheminé jusqu'à 8,5 m de haut pour atteindre les trémies de réception. Jean-Paul Amyot, responsable Exploitation Sucre conditionné chez Tereos, témoigne : « Le convoyeur à bande que nous utilisions auparavant n'était pas pratique. Un système de transfert pneumatique était finalement notre seule option. Il présente en effet plusieurs avantages. Il est simple, flexible, compact et totalement hermétique, ce qui élimine les risques de contaminations lors de la manipulation des produits alimentaires. » Tereos s'est tourné vers le constructeur Flexicon pour équiper son process. « Il s'agissait de la seule entreprise capable de fournir le débit que nous demandions », indique le responsable. Il s'agit du premier système pneumatique installé à Artenay ; le sucre étant manipulé manuellement ou par convoyeur à bande dans d'autres parties de l'usine.

L'INSTALLATION EN DÉTAIL

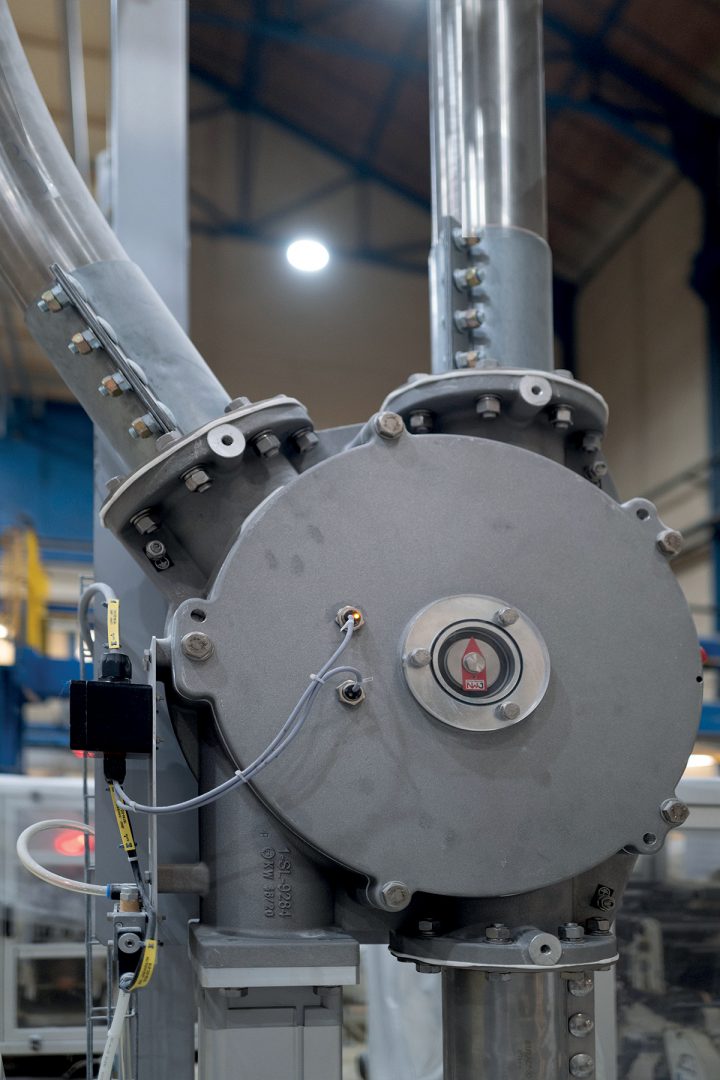

Le sucre extra-fin arrive à l'usine d'Artenay dans des big bags d'une tonne qui sont ensuite acheminés par chariot élévateur vers un déchargeur de big bags Bulk-Out modèle BFC de Flexicon, équipé d'une poutre en porte-à-faux et d'un palan électrique pour charger les sacs dans le cadre. Une trémie de 56 litres alimente le système de transport pneumatique Pneumati-Con par l'intermédiaire d'un adaptateur de chargement et d'une vanne rotative. Un déviateur placé en aval dirige ensuite le sucre vers l'une des deux destinations suivantes : vers un process d'humidification pour la production de morceaux de sucre, ou vers une ligne d'emballage. Pour la production de morceaux de sucre, le sucre extra-fin est transporté sur 20 mètres, comprenant une élévation verticale de 7,6 m, jusqu'à un filtre séparateur qui se déverse dans une trémie de 210 litres. Une vanne rotative située à la sortie de la trémie est raccordée à une autre trémie tampon de 450 litres qui alimente un convoyeur à vis existant. Depuis ce dernier, l'eau est ajoutée afin de former un mélange de sucre humide utilisé pour mouler des cubes en continu. Lorsqu'il n'alimente pas la ligne de cubes, le système pneumatique transporte le sucre extra-fin sur une distance de 30 mètres, comprenant une élévation verticale de 8,5 m, vers un filtre séparateur qui se déverse dans une trémie de réception de 210 litres. Une vanne papillon à la sortie de cette trémie alimente une autre trémie existante de 6 000 litres, permettant l'emballage continu du sucre extra-fin dans des cartons de 1 kg. Lorsque chaque trémie atteint sa capacité maximum, un capteur de niveau transmet l'information à un automate qui gère les arrêts de chaque ligne de transport pneumatique. Le transfert du sucre extra-fin est particulièrement sensible puisqu'il peut générer une concentration importante de poussières dans l'atmosphère : pour répondre aux réglementations européennes en matière de sécurité et éviter les risques d'explosion, la solution fournie par Flexicon est conforme à la norme ATEX.

AMÉLIORER L'HOMOGÉNÉITÉ

Après le choix de la solution, Tereos s'est rendu compte que le transfert pneumatique pouvait générer de nouvelles problématiques. À Artenay, ces dernières sont apparues lors de la manipulation du sucre extra-fin, qui est mélangé à de l'amidon pour éviter l'agglomération. Jean-Paul Amyot explique : « Lorsque nous manipulons des produits mélangés dans un système pneumatique, il y a toujours un risque de séparation. C'est ce qui s'est produit lors de la manipulation du sucre extra-fin. Après enquête, nous avons découvert que la cause première était une homogénéisation inadéquate de la matière par le fournisseur de sucre, qui était exacerbée dans le convoyeur pneumatique. Nous avons donc travaillé avec notre fournisseur pour améliorer l'homogénéité. » Flexicon a également accompagné Tereos pour que toute séparation de matière soit conforme à ses spécifications produit. « C'était pour nous un avantage de travailler avec un fabricant expérimenté qui avait la capacité de tester nos matières dans un système pneumatique, conclut le responsable. Flexicon est resté à nos côtés à chaque étape du processus pour nous livrer un système parfaitement adapté à nos besoins. »