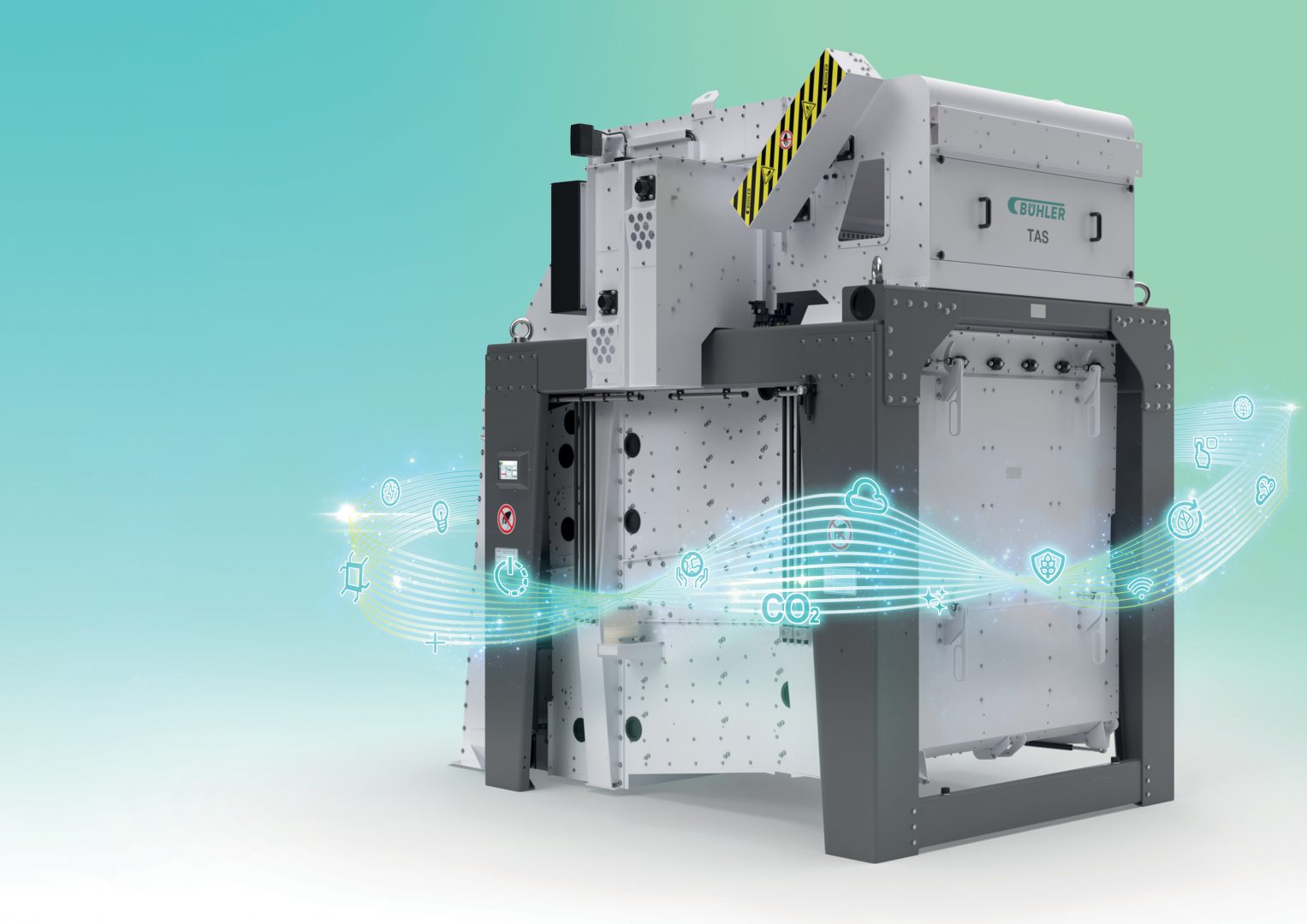

Le groupe Bühler fait évoluer son nettoyeur-tamiseur universel TAS en lui apportant une série d'améliorations techniques, et notamment en le digitalisant. Interview de Jérôme Maréchal, ingénieur commercial Grain Quality and Supply chez Bühler, qui présente les avantages de la version LAAC dont la sortie est prévue au 2nd semestre 2023.

Quelle est la grande particularité de votre machine de nettoyage TAS ?

Jérôme Maréchal : Nous proposons une machine de nettoyage universelle qui permet de travailler soit en pré-nettoyage – par exemple pour la meunerie, la malterie, l’alimentation animale ou les stations de semences –, soit en nettoyage principal dans les silos. Dans une autre configuration, notre machine permet également d’effectuer le calibrage des orges. Peu importe le produit nettoyé, le principe de séparation permet de ne garder que le produit souhaité : une grille supérieure retiendra les grosses particules indésirables, tandis qu’une grille inférieure retiendra le produit principal et permettra d’extraire les particules plus fines. Un système d’aspiration situé en entrée et en sortie de machine permet d’extraire les particules légères et de les décanter dans des chambres à poussières. L’avantage de notre machine est de proposer une grande surface de tamisage, facilitant alors le réglage de débit. Une machine de nettoyage, d'ancienne génération, de 250 t/h dispose traditionnellement d’une grille d’une surface de 24 m2, alors que la nôtre propose une grille d’une surface de 48 m2 : de fait, nous proposons une meilleure qualité de nettoyage et nous faisons moins chuter le débit en cours de travail.

Quel est l’avantage d’avoir deux compartiments distincts à l’intérieur de la machine ?

J. M. : L’une des forces de notre nettoyeur TAS est de proposer deux compartiments dans une seule machine. Autrement dit, lorsque l’on réalise de l’expédition de grain, nous pouvons, par exemple, monter dans un premier compartiment des grilles adaptées au blé et à l’orge, et dans un second compartiment des grilles dédiées au colza. Un système de canaux avec volets intégré à la machine permet d’utiliser soit le compartiment haut, soit le compartiment bas. Le système apporte une vraie souplesse d’utilisation puisqu’il évite les changements de grilles réguliers. Ayant travaillé en coopérative par le passé et ayant déjà utilisé cette machine, je peux personnellement témoigner de la praticité et du gain de temps générés. Il est très appréciable de pouvoir utiliser soit la partie haute de la machine, soit la partie basse, soit les deux simultanément.

Les grilles ne risquent-elles pas de colmater ?

J. M. : Lorsqu’une machine utilise des grilles pour réaliser le nettoyage-tamisage, il reste toujours des particules de grains coincées dans les orifices de la grille. Sans système spécifique de décolmatage, les conséquences seraient regrettables : la grille colmatée entraînerait de facto un mauvais nettoyage du grain. En !n de cycle, il est important de laisser tourner la machine à vide quelques minutes. Le système de boules permet de venir secouer les grilles pour évacuer la totalité des grains coincés. À savoir que lorsque la grille doit être changée, les paniers contenants les boules de dégommages restent en place : seul les grilles métalliques sont interchangées.

Votre TAS permet un changement de grilles plus simple : pouvez-vous nous en dire plus ?

J. M. : Classiquement, le remplacement des grilles de tamisage implique des opérations manuelles fastidieuses et chronophages. Les opérateurs sont obligés d’utiliser des manivelles, vis ou boulons pour desserrer les grilles en place, puis placer les nouvelles et effectuer les mêmes opérations au remontage. Bühler a souhaité améliorer l’ergonomie de la machine et a simplifié le changement de grilles. Après ouverture de la porte arrière de la machine, les grilles placées sur rail peuvent être facilement tirées et remplacées. Aussi, il n’y a pas d’emplacement spécifique pour les grilles, si bien qu’elles peuvent être placées sans distinction en position avant ou arrière. Après fermeture de la porte, le poste est directement opérationnel.

Vous avez ciblé des zones d’usure sur la machine : que proposez-vous pour améliorer la durée de vie de l’équipement ?

J. M. : Le grain qui circule dans la machine va forcément percuter la tôle à différentes zones, pouvant entraîner des usures, voire des perçages. Les industriels doivent alors mettre en place des opérations de réparation et placer, par exemple, du Rhino Hyde aux zones abîmées. Les techniciens de Bühler ont travaillé au développement d’une protection de ces zones. Désormais, les clients peuvent demander, en option, un kit de protection contre l’usure monté d’usine. Nous estimons la durée de vie d’une machine équipée du kit quatre fois supérieure à une machine non-équipée. Le choix de cette option pourra dépendre des données techniques de l’application, et notamment des débits.

Un éclairage passé en LED

La machine de nettoyage universelle TAS était jusqu’à présent proposée avec des zones d’éclairage équipées de néons. Dans un souci de réduction des consommations énergétiques et de maintenance, Bühler l’a équipée de LED. Ainsi, l’espérance de vie des lampes est estimée à une dizaine d’années.

Qu’avez-vous intégré pour limiter la sur-aspiration du produit ?

J. M. : La machine intègre un canal d’aspiration qui permet d’insuffler à contre flux de l’air en entrée et en sortie du produit. Les particules légères qui n’ont pas été extraites par les tamis sont alors dirigées vers une chambre de décantation : cela permet notamment d’éviter le colmatage des grilles de la machine. Parfois, lorsque l’on travaille avec de grosses graines (ex. : maïs), le système a besoin davantage d’air pour récupérer les particules fines. À l’inverse, si les graines sont légères (colza), il est nécessaire de pouvoir régler correctement le débit d’aspiration. Traditionnellement, nous utilisons une vanne, située sur la tuyauterie, pour réduire l’aspiration par rapport au filtre, mais cela implique qu’un opérateur se trouve devant la machine au bon moment pour configurer le changement. La version LAAC apporte une nouveauté : la mise à l’air libre. L’opérateur peut ainsi piloter plus facilement l’aspiration et éviter un problème perte de « bons produits », qui termineront dans les déchets de triage.

Comment avez-vous digitalisé votre machine ?

J. M. : Partant du constat qu’il y a de moins en moins d’opérateurs dans les silos, nous avons souhaité digitaliser notre machine universelle TAS en apportant plus d’automatisation. Cela aide l’opérateur dans les opérations de nettoyage puisqu’il peut profiter de préréglages depuis un écran situé sur la machine. Cette commande de proximité permet, par exemple, de définir les compartiments à utiliser pour le nettoyage. Le système de clapets automatisé situé sur la face interne de la porte dirigera le produit vers l’un ou l’autre des compartiments de nettoyage, ou les deux simultanément. Contrairement aux versions précédentes qui impliquent une gestion depuis une supervision, la nouvelle génération LAAC permet un pilotage directement au pied de la machine. L’opérateur aura parallèlement l’avantage d’apercevoir directement, depuis les vitres de la machine, le comportement du produit. Enfin, avec la plateforme Bühler Insights, il est possible de récupérer les informations depuis une tablette pour contrôler la machine et prévoir des opérations de maintenance.

Le rétrofit d’installations existantes est possible

Si vous êtes déjà équipés d'une machine de nettoyage TAS, Bühler a prévu le rétrofit des anciennes générations. Le fabricant proposera en 2023 un kit spécifique et les services associés pour la modernisation des précédentes versions.

La nouvelle série LAAC comporte une multitude de capteurs : qu’apportent-ils aux utilisateurs finaux ?

J. M. : Plusieurs capteurs ont été intégrés dans la machine de manière à automatiser un maximum de tâches. Des capteurs ont par exemple été placés au niveau des roulements, peu accessibles, de manière à contrôler leur température et leur bon fonctionnement. Un autre capteur situé sur le côté de la machine permet, lorsque l’oscillation de celle-ci dépasse l’oscillation prévue, de détecter les dysfonctionnements et de mettre le système en sécurité. Des capteurs permettent aussi de connaître la position des volets internes situés sur les canaux.

Pour automatiser l’homogénéisation de la couche de produit en entrée, Bühler a également développé un système avec capteurs et contrepoids. Le flux de grains, qui doit être déversé de manière parfaitement verticale, est régulé grâce à un système de volet : deux capteurs permettent de définir si la quantité de grains est suffisante ou non pour garantir une répartition parfaitement uniforme sur les grilles. Ce système automatique permet une bonne qualité de nettoyage en demandant un minimum d'énergie.