Raclage à bande

VAL.i.d., spécialiste du transfert et de la manutention des matériaux en vrac, propose différentes solutions pour le nettoyage de convoyeurs par raclage de bandes. Valérie Dalmasso, dirigeante de la société, nous partage son analyse pratique pour atteindre les performances maximales.

Lors des visites des installations industrielles équipées de bandes transporteuses, nous constatons souvent que les racleurs font figure de « parents pauvres » en termes de positionnement, de réglage et, globalement, d'entretien. En s'entretenant avec les personnes qui en sont chargées, il n'est pas rare de constater que le sujet n'est pas leur préoccupation première : « Le racleur, ce n'est pas de la production ! », même si un mauvais raclage peut provoquer des perturbations, voire des arrêts. Tous reconnaîtront l'utilité d'un bon raclage, sans toujours mettre tout en œuvre pour en assurer la fonction. C'est souvent le temps qui manque et, disons-le clairement, ce n'est sans doute pas la tâche la plus passionnante pour les opérateurs. VAL.i.d. a analysé les causes de ce phénomène et ses conclusions ont conduit à concevoir un matériel qui évite le plus possible les contraintes. Ce sont ces dernières qui font obstacle à un bon suivi des racleurs.

Les contraintes de positionnement

Pour le fabricant du convoyeur, le but est de livrer un matériel qui assure un débit avec fiabilité. Heureusement de plus en plus de fabricants sont sensibilisés à la performance de leur installation et livrent aujourd'hui le convoyeur équipé de son racleur ; toutefois ils ne sont pas majoritaires. Un bon racleur représente un certain budget et les contraintes de coûts conduisent à installer un produit moins onéreux pour ne pas pénaliser le prix de vente. À défaut, l'exploitant final prend lui-même le soin de se procurer cet équipement. Parallèlement, certains acheteurs imposent un racleur en acceptant le surcoût que cela représente. Pour autant que l'ensemble des données techniques soit porté à leur connaissance, savoir si ce matériel sera adapté à la demande sur site ne relève pas toujours de leur mission. Ils commandent « ce qui a été commandé la dernière fois ».

Les contraintes d’encombrement

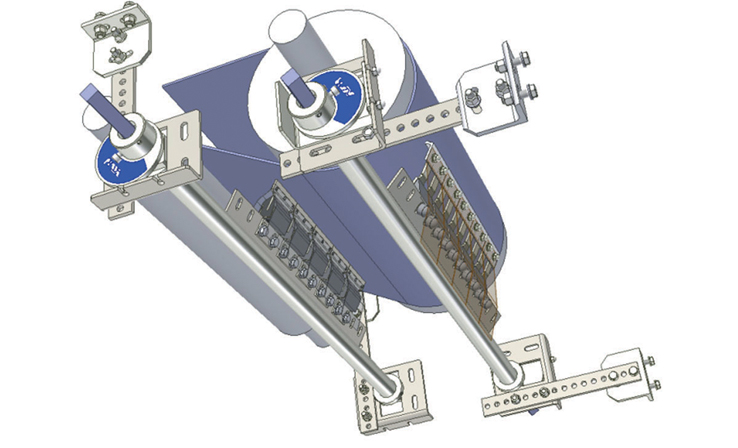

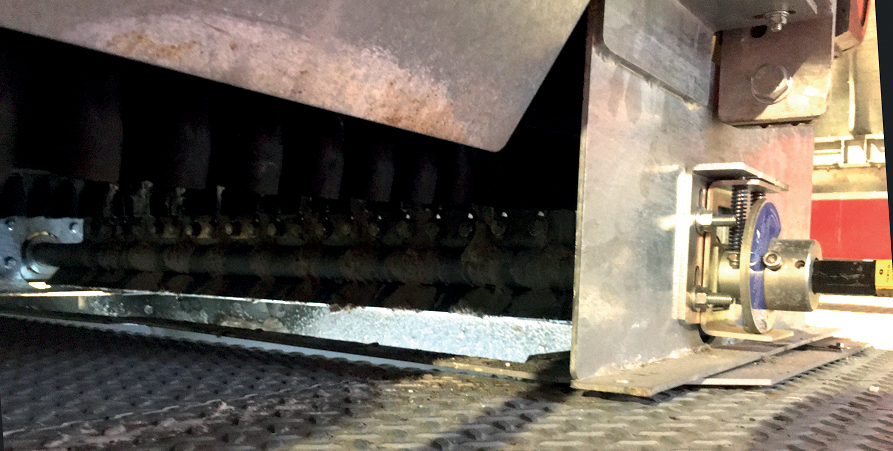

La conception des points de transfert ne laisse pas beaucoup de choix. Si l'on veut prévoir la place du racleur dans la jetée, il faudra souvent en augmenter un peu la hauteur pour que les produits tombent au bon endroit sans s'accumuler sur les parois du casing. Cela aussi a un coût. Déduction simple sur ce thème : il faut que le racleur soit le moins encombrant possible. Cela est d'autant plus vrai lorsque l'appareil sera monté a posteriori sur site. Le racleur Val'R de VAL.i.d. est rectiligne et il n'occupe que 50 mm dans le sens transversal et 180 mm en hauteur. Il se loge quasiment partout en respectant la nécessité de faire tomber les raclures au plus près de la chute de produit.

Régler la tension pour un raclage efficace

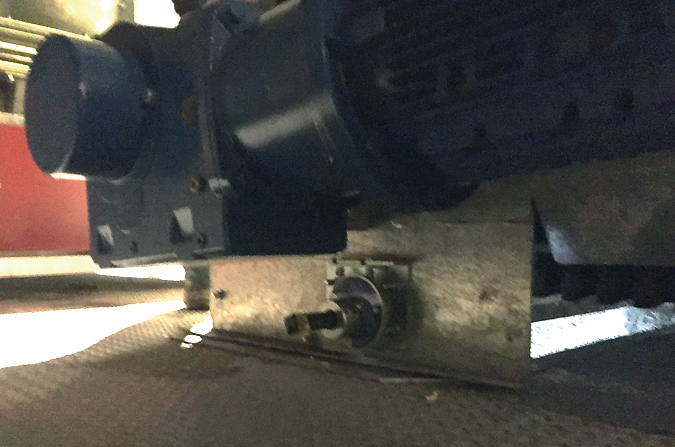

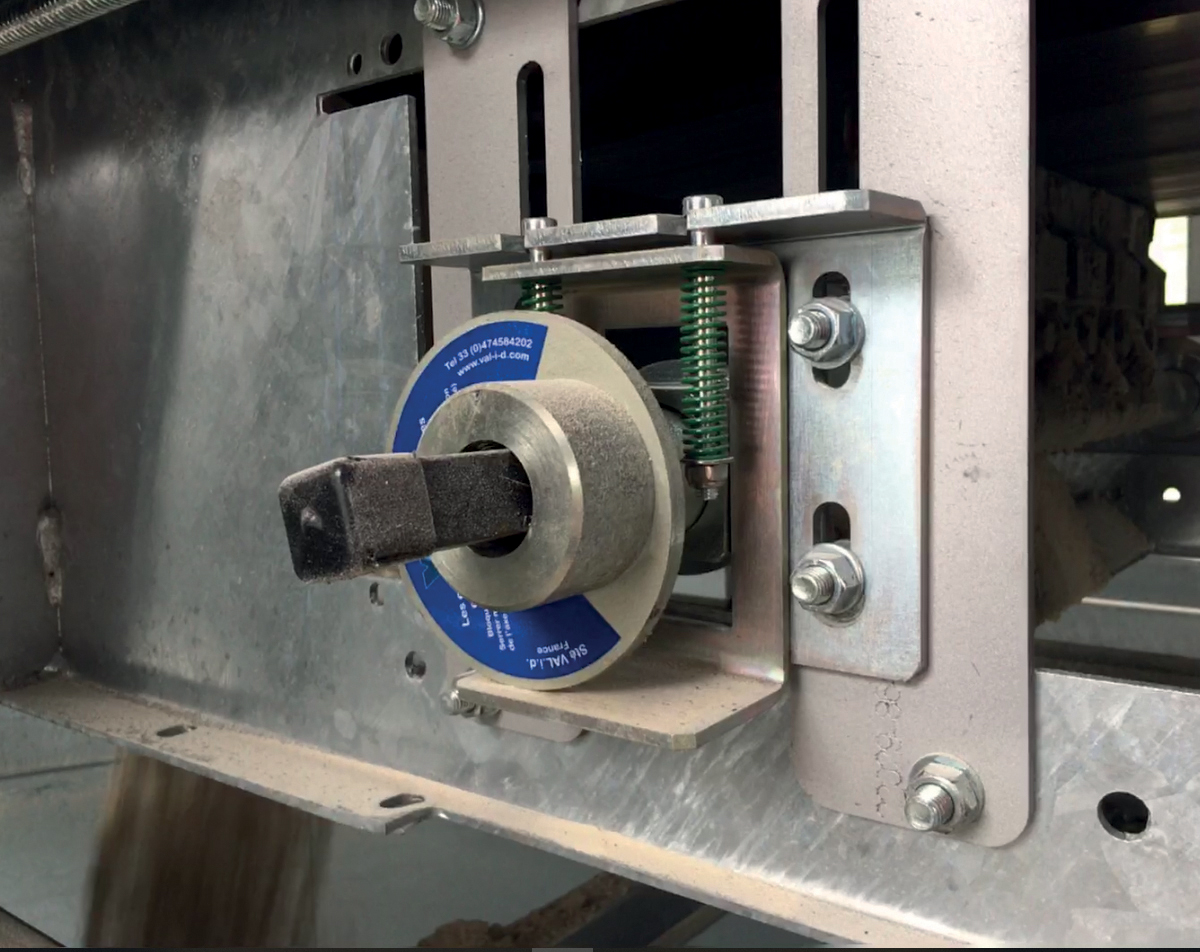

Le réglage périodique reste nécessaire malgré les systèmes de compensation d'usure. C'est en effet le meilleur moyen de vérifier l'état général du racleur : l'usure des lames de raclage n'est pas la seule à surveiller. Dans beaucoup de cas, les dépôts poussiéreux et la corrosion nuisent au bon fonctionnement du racleur. Les systèmes qui font appel à des tiges filetées ou à des vis de tension sont particulièrement vulnérables car, une fois les filets engorgés par les poussières, il devient difficile de procéder à la mise en tension correcte de l'appareil. VAL.i.d. a mis au point un système de mise en tension par excentriques liés en rotation et situés aux deux extrémités de l'axe. Cette disposition permet de conserver un réglage toujours parallèle à la bande en intervenant uniquement du côté qui sera le plus aisé pour l'opérateur. Il suffit de débloquer la rotation de l'excentrique, puis de le faire tourner à l'aide d'une clé prise sur l'axe carré traversant qui lie les deux excentriques pour obtenir un réglage parfaitement équilibré sur toute la largeur du racleur. Il faut aussi que les organes de réglage soient aisément accessibles. La configuration d'un convoyeur impose la présence d'un groupe d'entraînement : à l'exception plutôt rare de groupes de commande situés en pied de convoyeur, le motoréducteur en tête constitue une gêne pour atteindre les organes de mise en tension. L'idéal consiste à pouvoir régler l'appareil en accédant via un seul côté dans une zone libre d'obstacles. On retrouve ce genre problème sur des sauterelles équipées d'une passerelle unilatérale où l'accès au côté opposé ne peut avoir lieu qu'à l'aide d'une nacelle.

Ce que l’on attend d’un racleur

Sur l'ensemble du marché, nous trouvons principalement des lames de raclage en polymères ou métalliques. Les polymères plutôt bon marché (au moins en fabrication) assurent un nettoyage moyen de la bande. Pour résister dans le temps, il est nécessaire de leur donner une épaisseur largement supérieure aux lames métalliques et la pression exercée ne permet pas un nettoyage fin. On les trouve en général comme pré-racleurs frontaux pour préparer l'utilisation d'un racleur principal sous-jacent métallique qui doit assurer une bonne finition. Les lames métalliques présentent des géométries diverses : une seule lame rectiligne ou curviligne, plusieurs éléments côte à côte et, le plus souvent, renforcées par un barreau de carbure de tungstène. Elles sont mises en application tant sous forme de pré-racleurs frontaux que sous-jacents. L'application tangentielle au tambour ou frontale nécessite quelques précautions car une trop forte pression sur une bande prise en « sandwich » entre le tambour et la lame peut conduire à des dommages. Dans ces conditions, la bande n'a aucune réponse élastique qui peut compenser diverses inégalités de surface. Ainsi, il est recommandé de régler ces appareils tangentiels ou frontaux à l'arrêt en mesurant la pression exercée pour ne pas risquer d'endommager la bande.

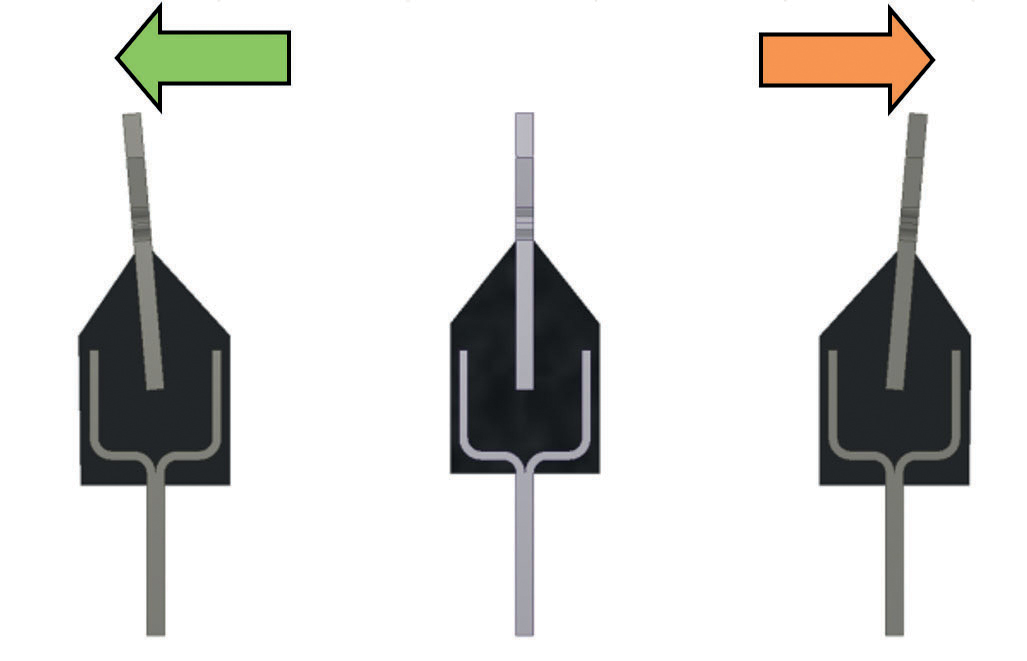

L’importance de l’angle de raclage

En ce qui concerne les racleurs sous-jacents ou principaux, l'angle de raclage fait l'objet de diverses approches. Un angle positif comme celui d'un rasoir paraît attractif et il l'est aussi longtemps que la bande est neuve et ne présente pas d'aspérité, de jonction protubérante ou, pire encore, de jonction par agrafes. Beaucoup de solutions ont été élaborées par les constructeurs pour assurer un effacement de la lame en cas de contrainte pouvant conduire à des dommages, avec des résultats très inconstants. Un angle perpendiculaire à la bande est sans doute plus rassurant. VAL.i.d. a choisi un angle perpendiculaire à l'arrêt, devenant légèrement négatif par friction lorsque la bande est en mouvement. D'éventuelles aspérités peuvent ainsi passer sur la lame sans s'y accrocher. Le surmoulage caoutchouc étant symétrique, ce type de lame va aussi s'incliner dans le bon sens suivant la direction de déplacement. En d'autres termes, cette lame est tout naturellement indiquée pour des bandes navettes également.

La maintenance du racleur

L'entretien se trouve facilité par ce dispositif car il garantit qu'après changement des lames, la position initiale du racleur sera restituée. N'oublions pas non plus que si le réglage demande à agir tour à tour de chaque côté, il est difficile d'en assurer la précision car il faut que la pression de raclage soit la plus régulière possible sur toute la largeur.

Conclusion

D'un point de vue général, il ne faut pas perdre de vue que l'efficacité de raclage est directement liée à la pression exercée. Dans le cas des lames polymères, leur épaisseur oblige à appliquer un effort important car la surface de contact est beaucoup plus importante alors qu'une lame métallique de 3 à 4 mm d'épaisseur produit une pression par millimètre carré plus élevée avec un effort global de tension moins grand. Enfin, un raclage total est illusoire. Il restera toujours une trace de produit, si faible soit-elle, sur la bande. Il est possible et même conseillé de combiner un pré-racleur tangentiel (frontal) assurant le pré-nettoyage à un autre sous-jacent louant alors le rôle de finisseur. La possibilité d'affiner le réglage d'un racleur est primordiale. Ne perdons jamais de vue qu'une bande parfaitement noire après le racleur suggère que l'on ne racle pas seulement le matériau transféré, mais aussi une partie de caoutchouc... Nous pouvons donc considérer que l'efficacité d'un racleur n'est pas proportionnelle au maximum qu'il enlève, mais au minimum qu'il laisse.